Koperfoeliehet 'n lae oppervlaksuurstoftempo en kan met 'n verskeidenheid verskillende substrate, soos metaal en isolerende materiale, geheg word. En koperfoelie word hoofsaaklik gebruik in elektromagnetiese afskerming en antistatiek. Om die geleidende koperfoelie op die substraatoppervlak te plaas en met die metaalsubstraat te kombineer, sal dit uitstekende kontinuïteit en elektromagnetiese afskerming bied. Dit kan verdeel word in: selfklevende koperfoelie, enkelsydige koperfoelie, dubbelsydige koperfoelie en dies meer.

In hierdie gedeelte, as jy meer wil leer oor koperfoelie in die PCB-vervaardigingsproses, kyk asseblief na en lees die inhoud hieronder in hierdie gedeelte vir meer professionele kennis.

Wat is die kenmerke van koperfoelie in die vervaardiging van PCB's?

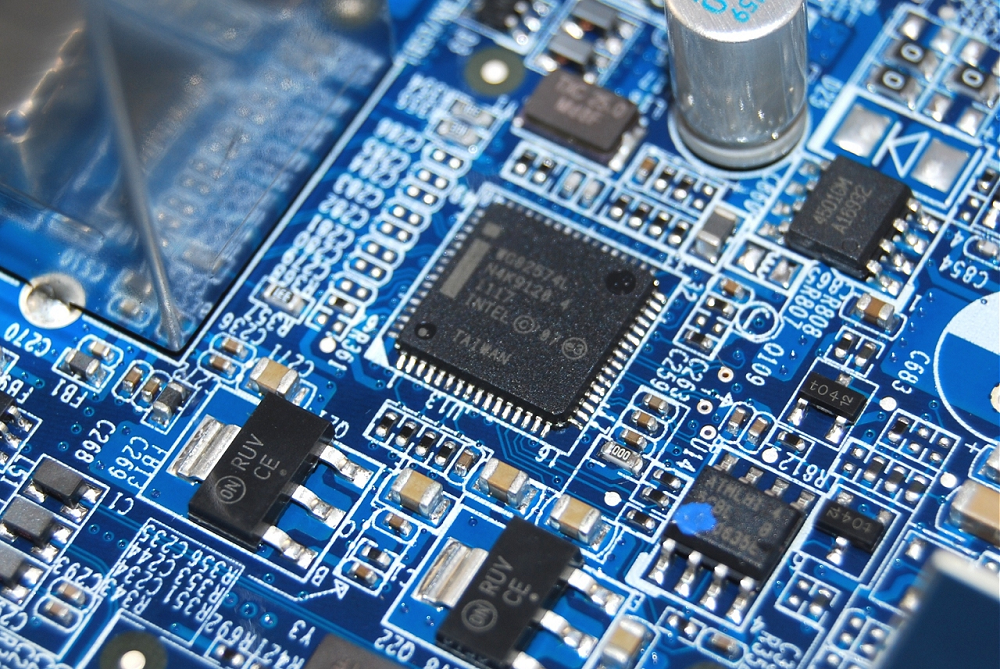

PCB koperfoelieis die aanvanklike koperdikte wat op die buitenste en binneste lae van 'n meerlaag-PCB-bord toegepas word. Kopergewig word gedefinieer as die gewig (in onse) koper teenwoordig in een vierkante voet van die area. Hierdie parameter dui die algehele dikte van koper op die laag aan. MADPCB gebruik die volgende kopergewigte vir PCB-vervaardiging (voorplaat). Gewigte gemeet in oz/vt2. Die toepaslike kopergewig kan gekies word om by die ontwerpvereiste te pas.

· In PCB-vervaardiging is die koperfoelies in rolle, wat elektroniese graad is met 'n suiwerheid van 99.7%, en 'n dikte van 1/3oz/ft2 (12μm of 0.47mil) – 2oz/ft2 (70μm of 2.8mil).

Koperfoelie het 'n laer tempo van oppervlaksuurstof en kan vooraf deur laminaatvervaardigers aan verskeie basismateriale, soos metaalkern, poliimid, FR-4, PTFE en keramiek, geheg word om koperbeklede laminate te produseer.

· Dit kan ook in 'n meerlaagbord as koperfoelie self ingebring word voor dit gepers word.

· In konvensionele PCB-vervaardiging bly die finale koperdikte op die binneste lae van die aanvanklike koperfoelie; Op die buitenste lae plaas ons ekstra 18-30 μm koper op die spore tydens die paneelplateringsproses.

· Die koper vir die buitenste lae van meerlaagborde is in die vorm van koperfoelie en word saamgepers met die prepregs of kerne. Vir gebruik met mikrovias in HDI PCB, is die koperfoelie direk op RCC (harsbedekte koper).

Waarom is koperfoelie nodig in die vervaardiging van PCB's?

Elektroniese graad koperfoelie (suiwerheid van meer as 99.7%, dikte 5um-105um) is een van die basiese materiale van die elektroniese industrie. Die vinnige ontwikkeling van die elektroniese inligtingsindustrie, die gebruik van elektroniese graad koperfoelie groei, die produkte word wyd gebruik in industriële sakrekenaars, kommunikasietoerusting, kwaliteitsversekeringstoerusting, litiumioonbatterye, burgerlike televisiestelle, videorecorders, CD-spelers, kopieerders, telefone, lugversorging, motorelektronika, spelkonsoles.

Industriële koperfoeliekan in twee kategorieë verdeel word: gerolde koperfoelie (RA-koperfoelie) en puntkoperfoelie (ED-koperfoelie), waarin die kalanderkoperfoelie goeie rekbaarheid en ander eienskappe het, is die vroeë sagteplaatproses wat koperfoelie gebruik het, terwyl die elektrolitiese koperfoelie 'n laer vervaardigingskoste van koperfoelie het. Aangesien die gerolde koperfoelie 'n belangrike grondstof van sagtebord is, het die eienskappe van kalanderkoperfoelie en prysveranderinge op die sagtebordbedryf 'n sekere impak.

Wat is die basiese ontwerpreëls van koperfoelie in PCB?

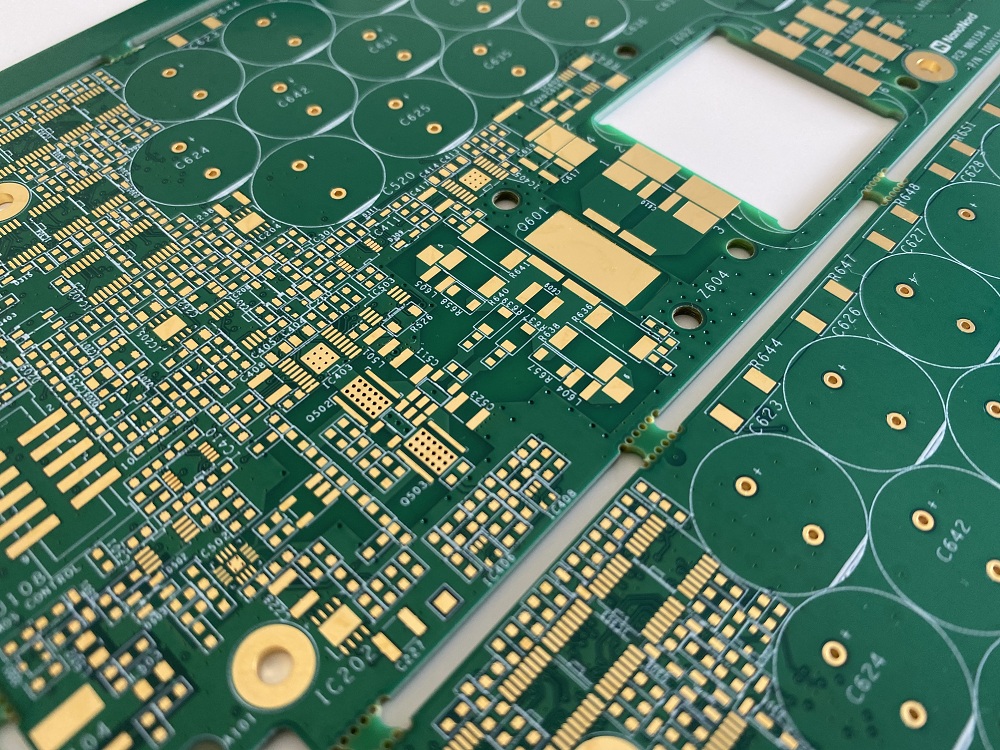

Weet jy dat gedrukte stroombaanborde baie algemeen in die groep elektronika voorkom? Ek is redelik seker dat een teenwoordig is in die elektroniese toestel wat jy tans gebruik. Dit is egter ook 'n algemene praktyk om hierdie elektroniese toestelle te gebruik sonder om hul tegnologie en die ontwerpmetode te verstaan. Mense gebruik elektroniese toestelle elke uur, maar hulle weet nie hoe hulle werk nie. Hier is dus 'n paar hoofonderdele van PCB wat genoem word om 'n vinnige begrip te kry van hoe gedrukte stroombaanborde werk.

· Die gedrukte stroombaanbord is eenvoudige plastiekborde met die byvoeging van glas. Die koperfoelie word gebruik om die paaie na te spoor en dit laat die vloei van ladings en seine binne die toestel toe. Koperspore is die manier om krag aan verskillende komponente van die elektriese toestel te verskaf. In plaas van drade, lei koperspore die vloei van ladings in PCB's.

· PCB's kan eenlaag en ook twee lae wees. Eenlaag-PCB's is die eenvoudiges. Hulle het koperfoelie aan die een kant en die ander kant is die plek vir die ander komponente. Terwyl op die dubbellaag-PCB, beide kante gereserveer is vir koperfoelie. Dubbellaag is die komplekse PCB's met ingewikkelde spore vir die vloei van ladings. Geen koperfoelies kan mekaar kruis nie. Hierdie PCB's word benodig vir swaar elektroniese toestelle.

· Daar is ook twee lae soldeer en sydruk op koper-PCB. 'n Soldeermasker word gebruik om die kleur van die PCB te onderskei. Daar is baie kleure PCB's beskikbaar, soos groen, pers, rooi, ens. Soldeermasker spesifiseer ook koper van ander metale om die verbindingskompleksiteit te verstaan. Terwyl sydruk die teksgedeelte van die PCB is, word verskillende letters en syfers op sydruk geskryf vir die gebruiker en die ingenieur.

Hoe om die regte materiaal vir koperfoelie in PCB te kies?

Soos voorheen genoem, moet jy die stap-vir-stap benadering sien om die vervaardigingspatroon van die gedrukte stroombaanbord te verstaan. Die vervaardiging van hierdie borde bevat verskillende lae. Kom ons verstaan dit met die volgorde:

Substraatmateriaal:

Die basisfondament oor die plastiekbord wat met glas versterk is, is die substraat. 'n Substraat is 'n diëlektriese struktuur van 'n plaat wat gewoonlik uit epoksieharse en glaspapier bestaan. 'n Substraat word so ontwerp dat dit aan die vereiste vir byvoorbeeld oorgangstemperatuur (TG) kan voldoen.

Laminering:

Soos die naam aandui, is laminering ook 'n manier om vereiste eienskappe soos termiese uitsetting, skuifsterkte en oorgangshitte (TG) te verkry. Laminering word onder hoë druk gedoen. Laminering en substraat speel saam 'n belangrike rol in die vloei van elektriese ladings in die PCB.

Plasingstyd: 02 Junie 2022