Die PCB-materiaalbedryf het aansienlike hoeveelhede tyd spandeer om materiale te ontwikkel wat die laagste moontlike seinverlies bied. Vir hoëspoed- en hoëfrekwensie-ontwerpe sal verliese die seinvoortplantingsafstand beperk en seine verdraai, en dit sal 'n impedansie-afwyking skep wat in TDR-metings gesien kan word. Aangesien ons enige gedrukte stroombaanbord ontwerp en stroombane ontwikkel wat teen hoër frekwensies werk, kan dit aanloklik wees om te kies vir die gladste moontlike koper in alle ontwerpe wat jy skep.

Alhoewel dit waar is dat koperruheid addisionele impedansie-afwyking en verliese skep, hoe glad moet jou koperfoelie werklik wees? Is daar 'n paar eenvoudige metodes wat jy kan gebruik om verliese te oorkom sonder om ultra-gladde koper vir elke ontwerp te kies? Ons sal na hierdie punte in hierdie artikel kyk, asook waarna jy kan soek as jy begin inkopies doen vir PCB-stapelmateriaal.

Tipes vanPCB Koperfoelie

Normaalweg wanneer ons oor koper op PCB-materiale praat, praat ons nie oor die spesifieke tipe koper nie, ons praat slegs oor die ruheid daarvan. Verskillende koperafsettingsmetodes produseer films met verskillende ruheidwaardes, wat duidelik in 'n skandeerelektronmikroskoop (SEM)-beeld onderskei kan word. As jy teen hoë frekwensies (gewoonlik 5 GHz WiFi of hoër) of teen hoë snelhede gaan werk, let dan op die kopertipe wat in jou materiaaldatablad gespesifiseer word.

Maak ook seker dat jy die betekenis van Dk-waardes in 'n datablad verstaan. Kyk na hierdie podsendingbespreking met John Coonrod van Rogers om meer te leer oor Dk-spesifikasies. Met dit in gedagte, kom ons kyk na sommige van die verskillende tipes PCB-koperfoelie.

Elektrodeposisies

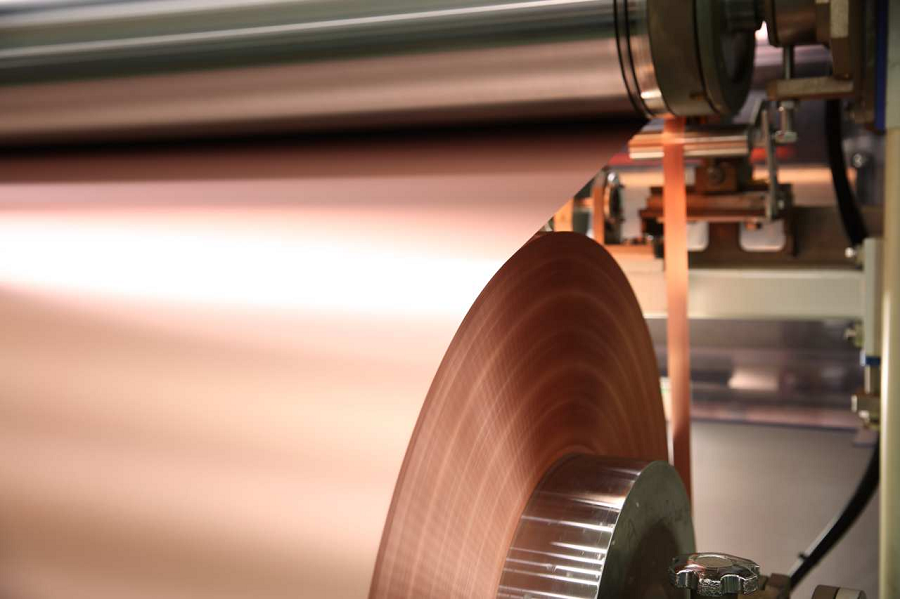

In hierdie proses word 'n drom deur 'n elektrolitiese oplossing gespin, en 'n elektroafsettingsreaksie word gebruik om die koperfoelie op die drom te "kweek". Soos die drom roteer, word die gevolglike koperfilm stadig op 'n roller toegedraai, wat 'n deurlopende koperlaag gee wat later op 'n laminaat gerol kan word. Die dromkant van die koper sal in wese ooreenstem met die ruheid van die drom, terwyl die blootgestelde kant baie growwer sal wees.

Elektrodepositeerde PCB koperfoelie

Elektrodepositeerde koperproduksie.

Om in 'n standaard PCB-vervaardigingsproses gebruik te word, sal die growwe kant van die koper eers aan 'n glashars-diëlektrikum gebind word. Die oorblywende blootgestelde koper (dromkant) sal doelbewus chemies ruw gemaak moet word (bv. met plasma-etsing) voordat dit in die standaard koperbeklede lamineringsproses gebruik kan word. Dit sal verseker dat dit aan die volgende laag in die PCB-stapel gebind kan word.

Oppervlakbehandelde elektrodepositeerde koper

Ek weet nie wat die beste term is wat al die verskillende tipes oppervlakbehandelde materiale insluit nie.koperfoelies, vandaar die bogenoemde opskrif. Hierdie kopermateriale is veral bekend as omgekeerd behandelde foelies, hoewel twee ander variasies beskikbaar is (sien hieronder).

Omgekeerd behandelde foelies gebruik 'n oppervlakbehandeling wat op die gladde kant (dromkant) van 'n elektrodeposisionele koperplaat toegepas word. 'n Behandelingslaag is bloot 'n dun laag wat die koper doelbewus ru maak, sodat dit beter adhesie aan 'n diëlektriese materiaal sal hê. Hierdie behandelings dien ook as 'n oksidasieversperring wat korrosie voorkom. Wanneer hierdie koper gebruik word om laminaatpanele te skep, word die behandelde kant aan die diëlektrikum gebind, en die oorblywende ruwe kant bly blootgestel. Die blootgestelde kant sal geen bykomende ruwmaak voor etsing nodig hê nie; dit sal reeds genoeg sterkte hê om aan die volgende laag in die PCB-stapel te bind.

Drie variasies op omgekeerd behandelde koperfoelie sluit in:

Hoëtemperatuurverlenging (HTE) koperfoelie: Dit is 'n elektrodeposisionele koperfoelie wat voldoen aan IPC-4562 Graad 3-spesifikasies. Die blootgestelde oppervlak word ook behandel met 'n oksidasieversperring om korrosie tydens berging te voorkom.

Dubbelbehandelde foelie: In hierdie koperfoelie word die behandeling aan beide kante van die film toegepas. Hierdie materiaal word soms tromkant-behandelde foelie genoem.

Weerstandige koper: Dit word normaalweg nie as oppervlakbehandelde koper geklassifiseer nie. Hierdie koperfoelie gebruik 'n metaallaag oor die mat kant van die koper, wat dan tot die verlangde vlak geruf word.

Oppervlakbehandelingstoepassing in hierdie kopermateriale is eenvoudig: die foelie word deur addisionele elektrolietbaddens gerol wat 'n sekondêre koperlaag aanwend, gevolg deur 'n versperringsaadlaag, en laastens 'n anti-aanslag-filmlaag.

PCB koperfoelie

Oppervlakbehandelingsprosesse vir koperfoelies. [Bron: Pytel, Steven G., et al. "Analise van koperbehandelings en die effekte op seinvoortplanting." In 2008 58ste Elektroniese Komponente en Tegnologie Konferensie, pp. 1144-1149. IEEE, 2008.]

Met hierdie prosesse het jy 'n materiaal wat maklik in die standaard bordvervaardigingsproses gebruik kan word met minimale addisionele verwerking.

Gerolde-Gegloeide Koper

Gerolde-gegloeide koperfoelies sal 'n rol koperfoelie deur 'n paar rollers laat beweeg, wat die koperplaat tot die verlangde dikte koud sal rol. Die ruheid van die gevolglike foelieplaat sal wissel na gelang van die rolparameters (spoed, druk, ens.).

Die gevolglike plaat kan baie glad wees, en strepe is sigbaar op die oppervlak van die gerolde-gegloeide koperplaat. Die beelde hieronder toon 'n vergelyking tussen 'n elektrodeposeerde koperfoelie en 'n gerolde-gegloeide foelie.

PCB koperfoelie vergelyking

Vergelyking van elektrodepositeerde teenoor gerolde-gegloeide foelies.

Lae-profiel koper

Dit is nie noodwendig 'n tipe koperfoelie wat jy met 'n alternatiewe proses sou vervaardig nie. Laeprofielkoper is elektrodeposiete koper wat behandel en gemodifiseer word met 'n mikro-ruwmaakproses om baie lae gemiddelde ruheid te bied met voldoende ruheid vir adhesie aan die substraat. Die prosesse vir die vervaardiging van hierdie koperfoelies is gewoonlik gepatenteer. Hierdie foelies word dikwels gekategoriseer as ultra-lae profiel (ULP), baie lae profiel (VLP), en eenvoudig lae profiel (LP, ongeveer 1 mikron gemiddelde ruheid).

Verwante artikels:

Waarom word koperfoelie in PCB-vervaardiging gebruik?

Koperfoelie wat in gedrukte stroombaanbord gebruik word

Plasingstyd: 16 Junie 2022